400.000 SENSOREN

Die Produktion von über 100.000 flexiblen Drucksensoren für OccluSense® haben für das Jahr 2019 bereits begonnen und wir stehen in den Startlöchern für die nächste Runde von weiteren 300.000 Sensoren.

Start der industriellen Produktion von gedruckten Sensoren für den Bereich HealthCare

16.07.2019

Die Produktion von mehr als 400.000 flexiblen Drucksensoren im Jahr 2019 hat bereits begonnen, im nächsten Jahr stehen viele weitere auf dem Programm.

Die Sensoren sind nur 60 μm dünn, sehr flexibel und ermöglichen die Erfassung von Kaukräften in 256 Druckstufen.

Das digitale Okklusionskontrollsystem kombiniert die traditionelle und digitale Darstellung der Kaukräfte auf okklusalen Oberflächen.

Als Experte für gedruckte und organische Elektronik bietet InnovationLab (iL) Lösungen von der ersten Produktidee bis zur finalen Produktion flexibler und funktionaler Druckprodukte. Im Rahmen dieser Dienstleistung unterstützte iL den Hersteller von Okklusionstestmaterialien, die Dr. Jean Bausch GmbH & Co. KG, bei der Idee, maßgeschneiderte flexible Sensoren für jede Zahnarztpraxis zu entwickeln. Diese flexiblen gedruckten Drucksensoren sind Teil des digitalen Okklusionskontrollsystems von Bausch.

OccluSense® - Die Zukunft der Okklusionskontrolle

Dieses System mit der Bezeichnung OccluSense® kann von jedem Zahnarzt verwendet werden, da der Okklusionstest eine tägliche Routine ist. Es besteht aus einem Handgerät, einem induktiven Ladegerät, einem Testsensor und einer Schachtel mit 25 Sensoren, die von InnovationLab entwickelt und gedruckt wurden. Es kombiniert die traditionelle und digitale Darstellung der Kaukräfte auf okklusalen Oberflächen. Die Kaukräfte werden vom Sensor erfasst und vom Handgerät aufgezeichnet, das die aufgezeichneten Daten drahtlos an die OccluSense®-iPad-App überträgt.

Diese integrierten gedruckten flexiblen Drucksensoren zeigen die einzigartigen Merkmale gedruckter Elektronik - dünn, leicht und anpassungsfähig auf Kunststoffsubstrat. Die Sensoren sind nur 60 μm dünn, sehr flexibel und ermöglichen die Erfassung aller Kaukräfte in 256 Druckstufen. Das dünne und flexible Material ermöglicht die Aufzeichnung sowohl der statischen als auch der dynamischen Okklusion. Aufgrund ihrer Farbbeschichtung ist es möglich, sie den Kontaktpunkten auf den Zähnen zuzuordnen.

Das Neuartige ist die digitale Darstellung der Okklusionspunkte und Belastungsverteilung, die verschiedene Symptome wie Kopfschmerzen, Ohrenschmerzen, Nackenschmerzen, Schulterschmerzen, Überempfindlichkeit gegen Licht, Bruxismus oder Schluckbeschwerden hervorrufen kann. In der heutigen Zahnmedizin sind Dokumentation und Aufbewahrung von hoher Bedeutung. Die App speichert jede Aufnahme automatisch, so dass einfach und schnell Vergleiche gezogen werden können. Das System kann in verschiedenen Bereichen der Zahnheilkunde einschließlich Funktionsdiagnostik, Zahntechnik und Osteopathie eingesetzt werden.

Industrielle Produktion von gedruckter Elektronik

Im Jahr 2017 startete die Pilotproduktion von 10.000 gedruckten Sensoren bei InnovationLab, gefolgt von 50.000 im Jahr 2018. Die Produktion von mehr als 400.000 flexiblen gedruckten Drucksensoren für das Jahr 2019 ist bereits angelaufen, viele weitere stehen nächstes Jahr auf dem Programm.

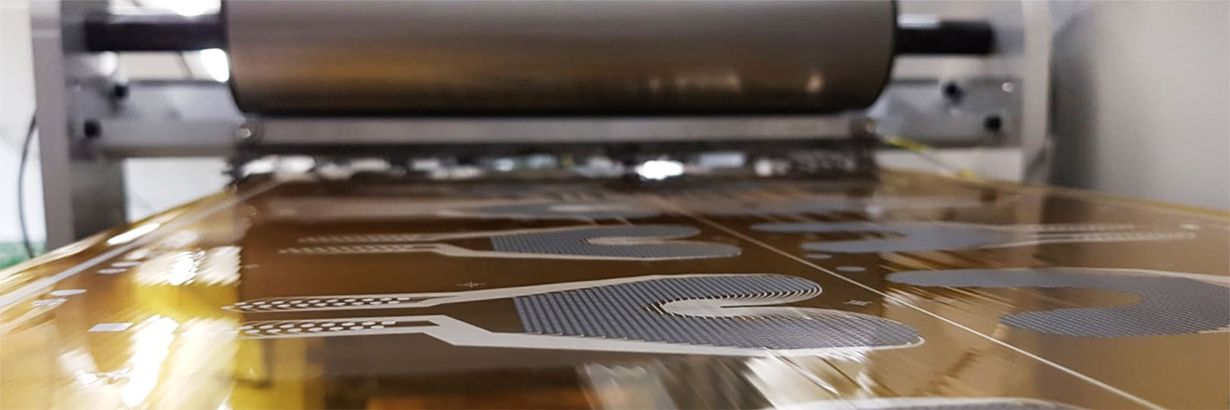

Die Sensoren werden im Hochdurchsatzdruckverfahren hergestellt. Ein derartiger additiver Herstellungsansatz ermöglicht die kostengünstige Herstellung großflächiger Sensoranordnungen. Ihre Flexibilität macht sie für alle Zwecke geeignet. Gedruckt auf thermoplastischem Polyurethan erzeugen die integrierten Drucksensoren keine störenden hörbaren Geräusche.

Weitere Anwendungen finden sich im Bereich Facility Management, wie die Ausstattung von Smart Offices. Um Rückenbeschwerden vorzubeugen, können intelligente Stühle, die mit gedruckten Drucksensoren für eine hochauflösende Analyse der Druckverteilung ausgestattet sind, eine korrekte Sitzhaltung unterstützen. Weiterhin können Sensoren in eine Schuheinlegesohle eingebettet sein. Diese kann dann gefährliches Gehverhalten erkennen und durch bewusstes Gehtraining vorbeugen.